"Под ключ" за 18 месяцев: установка комплексной подготовки газа в Казахстане

Заказчик: ТОО “Кен-Сары” (филиал Korean National Oil Corporation)

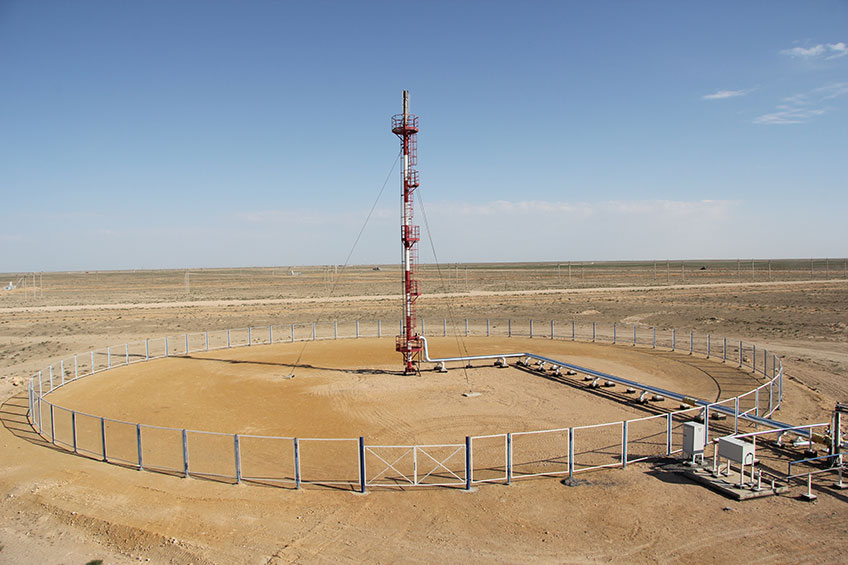

Месторасположение: Республика Казахстан, Мангистаусткая обл, Мангистауский р-н, месторождение Арыстан (ближайшая ж/д станция № 66310, Сай-Утес)

Производительность установки по входному газу: 150 млн. нм3/год

Продукты:

- ШФЛУ (широкая фракция легких углеводородов) – до 50 тыс. тонн/год

- СОГ (сухой отбензиненный газ) – до 120 млн. нм3/год

Объем работ:

Концептуальный инжиниринг, проектирование, поставка оборудования, шефмонтаж, пусконаладка.

Период выполнения работ: 2012-2014

Описание установки

Установка комплексной подготовки попутного нефтяного газа производительностью по входящему газу 150 млн. нм3/год размещена на площадке Арыстановского нефтяного месторождения, находящегося в Мангистаусткая области Республики Казахстан. Вырабатываемая продукция – СОГ (сухой отбензиненный газ) по СТ РК 1666-2007, полностью соответствующий СТО Газпром 089-2010 и ШФЛУ (широкая фракция легких углеводородов).

Задачи проекта

В 2012 году в РФ и в 2014 году в Республике Казахстан вышли постановления, устанавливающие требование к нефтекомпаниям об утилизации 95% добываемого попутного нефтяного газа (ПНГ), ограничивающее объем его сжигания в факелах на месторождениях и повышающее платежи за сверхлимитное сжигание газа. В РФ это постановление «О мерах по стимулированию сокращения загрязнения атмосферного воздуха продуктами сжигания попутного нефтяного газа на факельных установках», а в РК закон «О недрах и недропользовании». За сверхлимитное сжигание ПНГ начисляются серьезные штрафы.

Поэтому основной задачей этого проекта было в максимально короткие сроки с минимальными возможными затратами получить высокоэффективную установку переработки газа, выдающую продукты, удовлетворяющие не только закону РК «О недрах и недропользовании», но и которые позволили бы быстро окупить вложенные средства.

Эти 2 цели и являлись основной задачей проекта, что и удалось с «блеском» выполнить нашей компании. Срок выполнения работ оказался беспрецедентно малым — всего 18 месяцев «под ключ».

Основные решения

В отличие от природного газа, добычу которого можно регулировать в зависимости от объёма потребления, попутный газ извлекается вместе с нефтью, независимо от того имеются или отсутствуют условия для его использования. Поэтому было очень важно обеспечивать широкое регулирование производительности установки по входному потоку ПНГ. Технологические решения, предложенные нашей компанией основаны на обширной практике передовых североамериканских нефтегазовых компаний и позволяют добиться этого с наилучшими показателями безопасности и эффективности.

Для выполнения вышеперечисленных технических решений нами была поставлена установка комплексной подготовки попутного нефтяного газа и склад ШФЛУ с узлом налива в автоцистерны. Данная установка состоит из ряда принципиальных блоков.

Состав оборудования

- Компрессорная станция на базе поршневых компрессоров Ariel типа JGK/4 с газопоршневыми приводами Waukesha L7044 (2 рабочих, 1 резервный) производительностью 15000 нм3/час с давлением 6 МПа

- Блок низкотемпературной сепарации с точкой росы по углеводородам минус 11 0С

- Блок осушки газа и регенерации гликоля с циркуляцией 0,9 м3/час

- Блок фракционирования с получением ШФЛУ до 50 000 тонн/год и СОГ до 120 млн. нм3/год

- Блок производства воздуха КИПиА и азота с производительностью по азоту 30м3/час, по воздуху — 200 м3/час

- Блок низкотемпературной сепарации мощностью 1200 кВт. на базе 2 компрессоров GEA 400GLE мощностью 261 кВт

- Блок хранения и отгрузки ШФЛУ объемом 1600 м3

- Блок факельной системы с пропускной способностью 21000 нм3/час

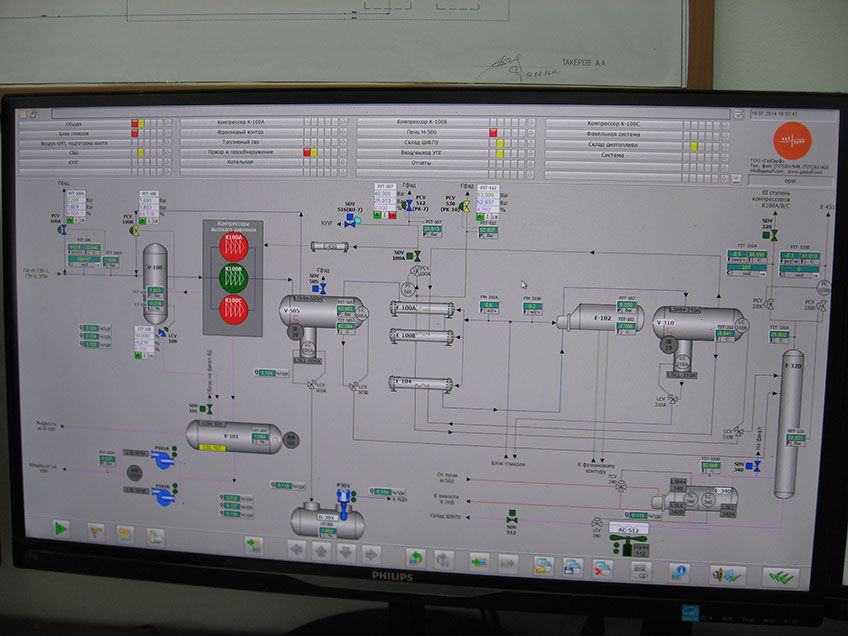

- Комплектная система управления РСУ и ПАЗ

Компрессорная станция

Компрессорная станция, состоящая из

Блок низкотемпературной сепарации

Для осуществления процесса отбензинивания попутного нефтяного газа применена технологическая схема низкотемпературной сепарации с внутренним холодильным циклом на основе хладагента фреон 134A. Холодильный цикл основан на базе

Блок впрыска и регенерации гликоля

Предотвращение гидратообразования при охлаждении газа обеспечивается впрыском раствора диэтиленгликоля на трубные решетки теплообменников установок НТС. В дальнейшем насыщенный гликоль отправляется в отпарную печь, откуда опять поступает в основную технологию. Такое техническое решение позволяет дешево и эффективно убирать влагу из потока газа и предотвращать гидратообразование. Потери гликоля при таком методе минимальны.

Блок извлечения ШФЛУ

ПНГ охлаждается в теплообменниках холодильного цикла до температуры минус 12°C при давлении 59 бар изб. В качестве деэтанизатора применяется колонна-стабилизатор без подачи холодного орошения на верхнюю тарелку. Подвод тепла в них колонны осуществляется циркуляцией горячего теплоносителя через ребойлер. Разработанная технология обеспечивает извлечение пропана и более тяжелых целевых углеводородов на уровне 64%.

Газовая фаза из колонны-стабилизатора, состоящая преимущественно из метана, этана и пропана направляется на всас третьей ступени входного компрессора, либо используется в качестве топливного газа на собственные нужды.

Кубовый продукт из нижней части колонны (ШФЛУ) охлаждается в аппарате воздушного охлаждения и направляется на склад ШФЛУ.

Блок хранения и отгрузки ШФЛУ

Блок хранения и отгрузки ШФЛУ предназначен для хранения ШФЛУ, поступающей из колонны-стабилизатора, с дальнейшей ее отгрузкой в АЦН.

Резервуарный парк, состоящий из семи рабочих и одного резервного резервуара по 200м3 каждый. Отгрузка ШФЛУ в автоцистерны осуществляется насосами через стояки налива.

Блок подготовки воздуха КИПиА и получения азота

Блок подготовки воздуха КИПиА и получения азота предназначен для получения сжатого осушенного воздуха, направляемого в систему КИПиА и технического азота для использования на технологические нужды.

Блок факельной системы

Блок факельной системы предназначен для аварийного сжигания попутного нефтяного газа. Факел высокого давления оснащен двумя дежурными горелками, работающими на топливном газе НД. Конструкция факелов обеспечивает дистанционный розжиг и контроль пламени. В качестве резервного топлива для дежурных горелок предусмотрены баллоны с пропаном. Контроль процесса горения каждой горелки осуществляется датчиком температуры. Для розжига каждой горелки установлен электронный блок.

Система автоматики и противоаварийной защиты

Все блоки и аппараты блоков оборудованы современными контрольно-измерительными приборами, предохранительной, запорной, отсечной арматурой и снабжены автоматически управляемыми клапанами. Это позволяет вести технологический процесс в автоматическом, а также дистанционном режиме из помещения управления.

Результаты

- Всего за 18 месяцев был выполнен проект «под ключ»

- На данный момент заказчик эксплуатирует нашу установку, получая высокачественный продукт

- За время работы не произошло каких-либо форс-мажорных происшествий, либо значительных поломок оборудования

- Наши специалисты своевременно и с большой ответственность относятся к сервисному обслуживанию оборудования, что позволяет ему работать безостановочно и выдавать необходимые продукты на протяжении всего периода эксплуатации

- Из-за переменного характера подачи ПНГ установка доказала возможность работы в широких диапазонах регулирования

- На установке обеспечен высочайший уровень безопасности, соответствующий всем мировым стандартам

- Установка окупилась менее чем за 2 года

- Система автоматики и мониторинга значительно облегчила работу операторов, а также свела вероятность человеческого фактора почти к 0